联系三科

- 电话:

400-006-5606

- 邮箱:

mf@sakobpq.com

- 地址:

杭州市余杭区姚家路5号蓝都科创园9号楼4楼

热搜关键词: 变频器选型 轻矢量变频器 变频器哪个品牌的好 风机水泵专用型变频器 三相变频器

在近代工业发展的几十年来,变频器逐渐成为了工业控制领域的中坚力量。尤其是如今它承担了电机调速的功能,因此,无论是提高生产效率还是在节能方面,它承担了必不可少的作用。作为应用频率转换技术和微电子的功率控制装置,它功能是通过改变交流电机的功率频率来控制交流电机速度。

那么,在电机调速的过程中变频技术起到了哪些作用?为何交流电机调速“非它不可”?

关于变频技术在工业控制领域的作用,我们将从以下几个方面了解其出生和发展过程。

在工业生产中,使用电机准确控制物体的速度和位置,是一个必要的过程,如提升设备,织机,材料输送带,收缩辊......等类型。设备。

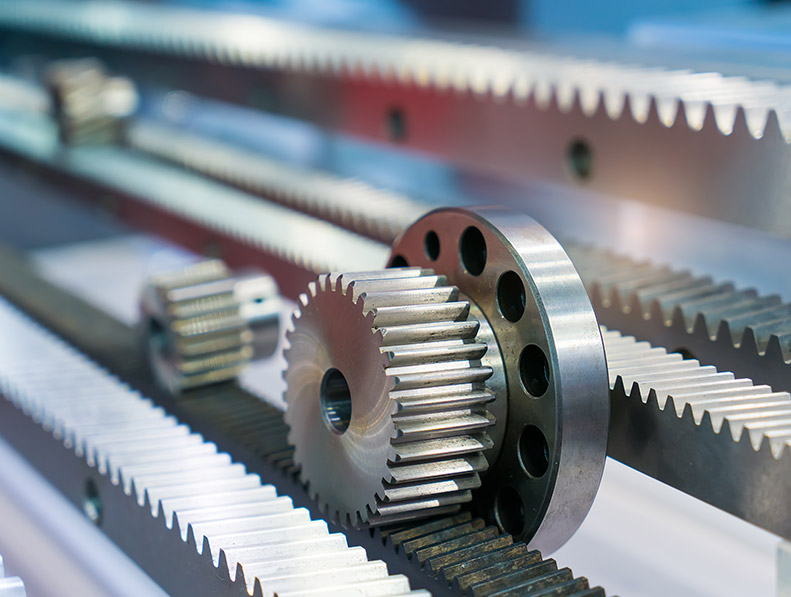

在以前电机调速技术不成熟的时候,人们只能通过使用一些机械辅助结构来解决设备运动控制的问题,例如变速箱,离合器...等复杂的机械传动设备,但你总会遇到一些无法通过上述机械辅助手段调整电机运行的情况,那么为了实现一定的运动目的时,就必需更换齿轮箱,改变齿轮比,或切换离合器,这样不仅非常费时,并且会造成机械设备的严重耗损。

在另一种类型的流体控制应用场景中,电动机由叶轮旋转,从而推动气体,液体流动或导致相应的气压,液压,并且早期阶段只能将阀门通过管道内部。转动和关闭以实现流体流量和压力控制,该控制模式是一种非常浪费的电力。

在变频器时代,由于不公平地调整电机速度,为了实现某些运动目的,传统机械必须增加许多配件,这不仅可以提高整体系统的复杂性和成本,还限制了性能和开发设备。空间,为了解决这些问题,推出简单高效的电机速度控制技术一直是工业驱动研究的热点和痛点。

为了解决这个问题,早期电机速度的焦点始终是直流电动机。其中一个主要原因是人们首先掌握整改技术,直流电机的机械性能也适用于某些场景要求,最简单的电力调整。枢轴方法是串联电阻,电压越大,降低电压降低,直流电机速度越慢。

但是,直流电机的缺陷也非常明显,例如:收集器环和碳刷需要定期维护,直流电机制造过程复杂,制造高......这意味着在各种电机应用中,直流电动机不合适 。

与直流电机相比,交流电机简单,没有普通结构,易于制造,稳定,适合高速,高电压,电流应用,唯一需要解决通信电机速度控制问题。

早在1888年,AC和AC电机已被录取,但经过长时间之后,由于其结构原因,交流电机只能通过一个或多个固定速度操作。速度与频率成比例。从上述公式可以看出:n=60f(1-s)/ p,旋转比S和POAROGUM n值P是电动机的固有特性参数,并且在制造电动机之后不能改变。如果您想自由调整速度,只有输入频率f更改其功率;在变频器出生之前,基本上没有自由调整电网电压的频率。

在20世纪80年代,随着半导体技术的发展,特别是微处理器和晶闸管,可以控制晶闸管的导通状态。以这种方式,使用微处理器控制上桥和下桥开关元件的下降闭合,并且可以将DC电气变化转换为AC电流,这是我们经常说的变频技术;与此同时,我们可以调整电源组件。 ,打开和关闭动作周期可以调整为变频器输出频率。

最后,结合整流技术,我们可以改变电网的标准频率和改变电机频率所需的电源的频率,并实现电机速度的速度。调整控制;通过长科技开发和科学家,变频器在二级应用中升级并演变,慢慢转向我们今天看到的方式。

了解变频器的完整性,开发频率转换技术旁边的三个阶段:

1.电力电子设备更新

随着半导体器件的连续发展,我们使用全控制的设备来更换半控制晶闸管(SCR),该晶闸管(SCR)变为脉冲宽度调制的PWM波形,这大大减少了谐波分量,增加了异步电动机调速。该范围减少了扭矩的波动。

IGBT操作频率通常可以达到10到20kHz。与2KHz三极管BJT相比,工作频率很高,尤其是在某些电压和电流指示器中,超过使用BJT,例如电流浪涌。由于可以使用IGBT,因此可以提高载波频率,因此可以形成所需的PWM波形,从而大大减少谐波噪声,因此在电流转换器应用中,IGBT基本上取代BJT。

IPM,即智能电源模块,IGBT作为开关设备,不仅是集成电源开关设备和驱动电路。它还集成了故障检测电路,例如过压,过电流和内部过热,并且可以发送到CPU。即使使用负载事故或使用不当,IPM本身也没有损坏。

IGBT模块

2.控制方法的发展

较早的变频器控制模式是恒定电压频率比,即V/F控制。v是电压的有效值,改变V/F只能调节电动机的稳态磁通量和扭矩。为了改善低频的扭矩,扭矩增加,并且可以使用补偿电压的方法,有些可以补偿具有负载变化的定子绕组电压降。

后来,有一种新的控制方法-变频器中的矢量控制。基本原理是建立等效的直流电动机模型,并将异步机的定子电流分解成激励构件和扭矩分量。激发载波的控制是最重要的,因此矢量控制被称为磁场方向,并且扭矩的控制是间接的。

矢量控制系统结构

矢量控制需要坐标变换操作,并且需要检测实际速度信号,因此速度传感器需要反馈,即闭环矢量控制。然后,提出了一种具有无障行传感器矢量控制的方案。基于电动机的实际相电压和相位电流和固定转子绕组参数,计算转子磁链和扭矩电流的观察值,从而实现磁场取向的矢量控制。

还存在一种与矢量控制并联的方法,称为直接扭矩控制(DTC),强调直接控制扭矩。实际上基于测量的电动机电压和电流来计算电动机磁通量和扭矩的估计,并且在控制扭矩之后,也可以控制电动机的速度。

直接扭矩控制系统结构

3.功能多样性

除了电机变频速度的基本任务外,电流变频器还具有各种功能。例如:

(1)智能调速。

(2)程序化运作

(3)自主节能运行

(4)电机参数的自学

(5)PID控制操作

(6)通信和反馈功能

咨询热线

400-006-5606